Indicadores relevantes pilotaje industrial

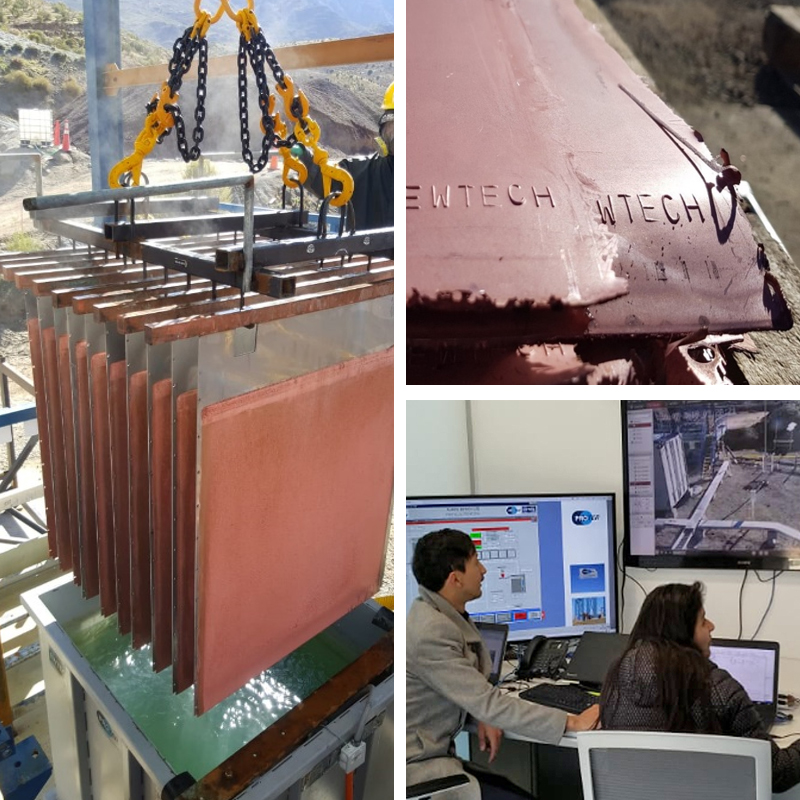

Tecnología: Planta EWTECH | Proceso modular de electro-obtención de cátodos de alta pureza.

Empresa: Proter, parte de la red de socios de Minnovex.

Inversión: Más de US$ 2 millones | US$ 300 mil aportados por Corfo.

Duración: 4 meses (abril a julio de 2018).

Lugar: Minera Diamantina, ubicada en Matancilla, IV Región.

RRHH: Más de 4.500 horas/personas mensuales. Durante las obras civiles, hubo una dotación cercana a 30 personas; y para la etapa de operación, 15 personas.

Patentes: Fases nacionales en Argentina, Chile, Perú, EE.UU., China y Australia. La planta EWTECH se presentó el proceso de patente PCT en 2013 y el módulo EWS en 2014.

Innovador sistema modular para producir cátodos de cobre

La empresa Proter, parte de la red de socios de Minnovex, desarrolló la tecnología EWTECH, un proceso innovador que consiste en una planta modular de electro-obtención para producir cátodos de cobre de con 99,99% de pureza y con una eficiencia energética de más de 98%.

A lo largo del proceso de escalamiento, se enfrentaron diversas complejidades para lograr evaluar el funcionamiento de la innovación a nivel industrial, indispensable para la etapa de comercialización.

Proter se fundó en 1999 y está ubicada en la ciudad de Santiago. El giro de la empresa es la ingeniería, consultoría e innovación tecnológica en las especialidades eléctrica, instrumentación, control y procesos mineros.

Etapas de la validación tecnológica

Detección del problema

Las plantas de electro-obtención, en general, están diseñadas para funcionar en minería de gran escala, lo que las hace poco rentables para la pequeña y mediana minería. La empresa Proter detectó esa oportunidad e inició un proyecto para desarrollar una innovación capaz de producir cátodos de cobre de alta calidad y a un precio competitivo para escalas menores; logrando que la tecnología también funcionara para el tratamiento de soluciones de descarte de la gran minería.

Las principales dificultades del proceso de electro-obtención convencional, donde ocurre el fenómeno electroquímico para obtener cátodos, es que tiene una configuración eléctrica de celdas en paralelo, que requiere altas corrientes de energía, con una eficiencia del 82% al 94%, con una baja velocidad de transferencia de masa hacia el cátodo, cortocircuitos entre ánodos y cátodos y necesita elevadas corrientes de los rectificadores para alimentar la celda de electro-obtención.

La innovación tecnológica de Proter cambió la configuración de las celdas en paralelo a un sistema en serie, alcanzando una alta eficiencia y baja corriente en los rectificadores. Es decir, si en la planta convencional requiere 500 amperes, necesitará de un rectificador de 36.000 A; en cambio la tecnología EWTECH requerirá un rectificador de solo 500 A.

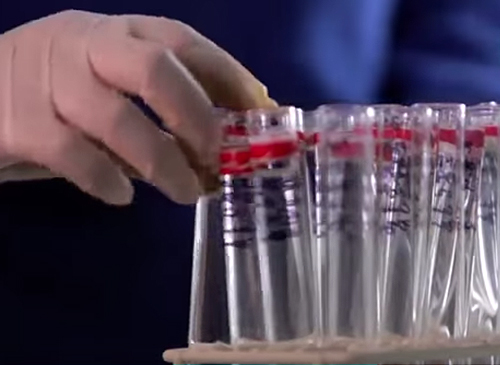

Pruebas de laboratorio y a escala de 1 m2

En 2012 y durante un semestre, se realizaron diversas pruebas de laboratorio que permitieron producir láminas de cobre de 10×10 cm, con un costo en torno a los US$ 200 mil. Los resultados validaron el proceso de serie, corrientes, flujos y puntos de serie.

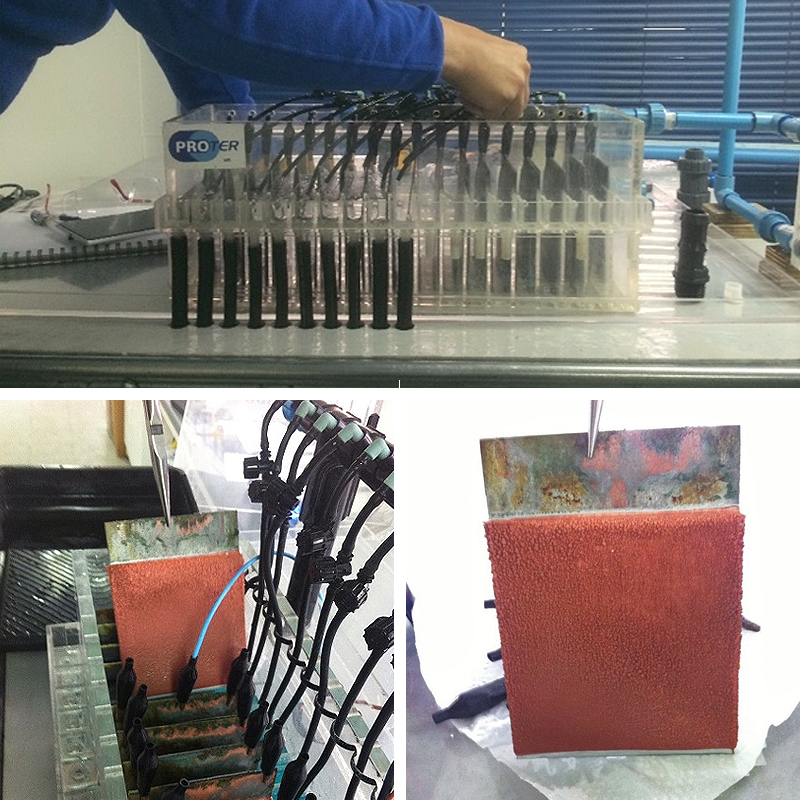

En 2014 se logró el apoyo financiero de inversionistas privadospara escalar el pilotaje a un nivel intermedio y producir cátodos de 1 m2. Para esta prueba se trasladó a Santiago un camión de mineral de Minera Pampa Camarones, ubicada en Arica. Con dicho mineral se realizó la lixiviación en columnas donde se obtuvieron cátodos con electro-obtención directa de 1 m2, en un período de 6 meses y con un costo de US$350 mil.

Paralelamente se formó un equipo multidisciplinario de I+D que incluía un ingeniero civil industrial, un ingeniero eléctrico, un ingeniero mecánico, un ingeniero de procesos, un metalurgista y un ingeniero en automatización y control.

Procedimientos y ejecución del pilotaje

Proter es una empresa certificada en ingeniería, inspecciones técnicas y en I+D+i, por lo que trabaja bajo procedimientos de calidad certificados. Para la validación industrial, el equipo de I+D+I de la empresa desarrolló protocolos y procedimientos completos para cada prueba, la puesta en marcha, el comisionamiento y la operación del sistema EWTECH; así como también un plan de ejecución del proyecto.

Durante 2016 y parte de 2017, la empresa logró un acuerdo con Codelco para realizar el pilotaje industrial; sin embargo, en septiembre del 2017 fueron informados de la cancelación de la prueba por cambios en la estrategia de la cuprífera estatal. La planta EWTECH estaba ya construida y en diciembre vencía el proyecto, parcialmente financiado por Corfo. Por esa razón se realizó una búsqueda de un nuevo espacio de pilotaje, y se contactó a todas las empresas de la pequeña, mediana y gran minería del cobre, sin éxito. Solo a inicios de 2018 se consiguió la posibilidad de un espacio de prueba en una pequeña faena llamada Minera Diamantina, productora de sulfato de cobre en la zona de Matancilla en la IV Región.

La validación industrial finalizó exitosamente en julio de 2018 con las pruebas químicas y físicas de los cátodos, que certificaban que cumplían en calidad y pureza.

La validación industrial finalizó exitosamente en julio de 2018 con las pruebas químicas y físicas de los cátodos, que certificaban que cumplían en calidad y pureza.

El pilotaje industrial de la tecnología fue desafiante y complejo. En febrero de 2018 se iniciaron las obras civiles para acondicionar el sitio y permitir el montaje de la planta. Ello incluyó remover grandes cantidades de tierra, construir los cimientos de hormigón para estanques, bombas, sala eléctrica y de control para la planta EWTECH; así como la malla de tierra, con más de 1.500 metros de cables y la plataforma para la planta. Se arrendaron generadores para alcanzar los 220 KWatts de energía requerida; además del abastecimiento de agua, que supuso contratar camiones aljibes desde Illapel.

Realizar un pilotaje industrial requiere flexibilidad, dedicación y altas competencias para enfrentar imprevistos y desafíos importantes. Uno de los más relevantes fue que se debía producir sulfato y cátodos en paralelo; sin embargo, la cantidad de solución que la planta requería era la misma que la mina necesitaba para producir el sulfato. Para lograr obtener los 37 m3 definidos como necesarios para la prueba, la minera entregaba sacos de 20 kilos de sulfato de cobre que había que diluir con ácido sulfúrico para preparar la solución. El proceso total tardó un mes y medio. Además del equipo estable de ingenieros y del personal que realizaba el monitoreo permanente desde la sala de control remoto en Santiago, se debió contratar personal adicional de Matancilla e Illapel para los turnos de operación de la planta. Durante el pilotaje hubo dos inspecciones, una del Sernageomín y otra de la Inspección del Trabajo.

| PARÁMETRO | EWTECH | CONVENCIONAL EW |

| Temperatura electrolito, °C | 30 – 50 | 40 – 50 |

| Flujo de alimentación, L/min-m2 de cátodo | 5 – 15 | 2 – 4 |

| Flujo volumétrico de aire, m3/h | 94 | – |

| Corte de cobre en la descarga de las celdas EWS, gpl | 0,25 | 3 |

| Densidad de corriente, A/m2 | 300 – 800 | 250 – 350 |

| Eficiencia de corriente, % | 98 – 99 | 88 – 95 |

| Concentración mínima de cobre, gpl | Sobre 12 | Sobre 30 |

| Consumo especifico, KWh/ton | 1.650 – 1.700 | 1.800 – 2.000 |

Variables comparativas entre el proceso EWTECH y el proceso EW convencional.

Resultados de la validación industrial

Los resultados del pilotaje industrial permitieron comprobar una significativa reducción de costos y mayor eficiencia respecto de los procesos convencionales. Entre ellos se identificaron los siguientes:

- Reducción de CAPEX – OPEX.

- Menor consumo de energía para producir cobre (8% – 10%).

- Alta eficiencia de corriente (98% – 99%).

- Aumento de producción respecto del proceso convencional (7% – 9%).

- Aumento de producción en plantas convencionales en un 2% al procesar el electrolito de descarte en la planta EWTECH.

- Eliminación de un 100% del cortocircuito ánodo-cátodo

- Patentamiento y marca registrada. En 2013 se presentó la patente del proceso EWTECH y en 2104 la del módulo EWS, ambas en proceso PCT para ser presentadas en la fase nacional en Chile, Argentina, Perú, EEUU, China y Australia.

Planta EWTECH Sistema modular de electro-obtención para producir cátodos de cobre de alta pureza (>99,99%)

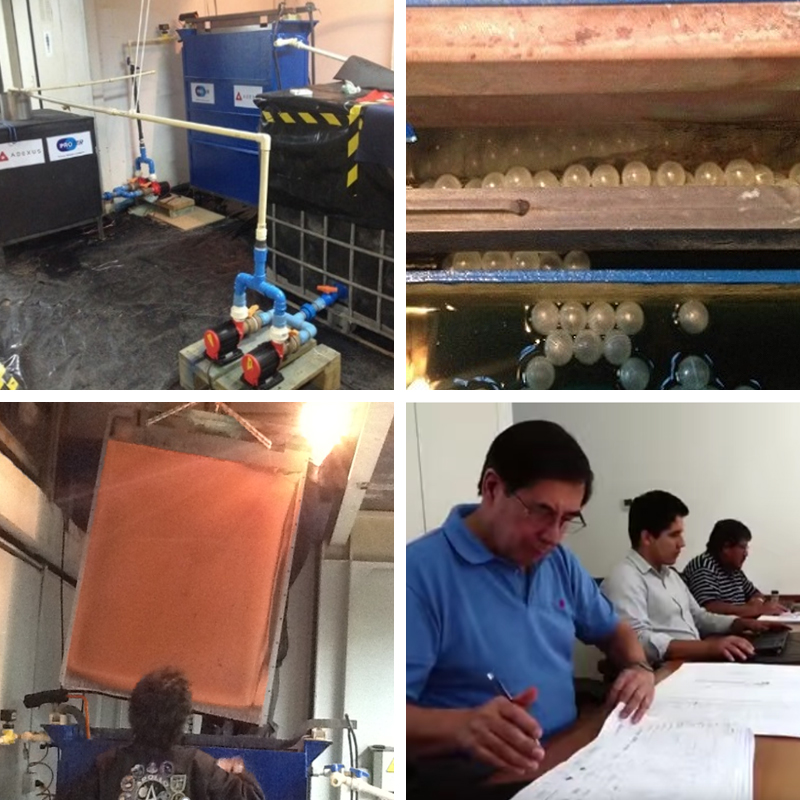

Imágenes

Prueba de laboratorio

Prueba a escala de 1 m2

Pilotaje Industrial