Indicadores relevantes pilotaje industrial

•Nueva tecnología | Sistema para inyección de aire y extracción de material particulado y gases tóxicos en galerías subterráneas.

•Desarrollador | Empresa Metalmaster Ingeniera Integral Spa.

•Inversión | $ 17.500.000 pesos para el desarrollo de la ingeniería, el prototipo, la fabricación y el montaje.

•Desarrollo de la tecnología | 3 años (2019 – 2021).

•Duración prueba piloto y validación industrial | 3 meses.

•Sitio de prueba |Minera La Princesa, sector El Chancón, Región del Libertador Bernardo O’Higgins.

•RRHH | Equipo CNP: ingeniero senior (jefe del pilotaje), ingeniero civil de minas y previsionista de riesgos. Equipo empresa: ingeniero tecnológico e inventor, ingeniero metalúrgico, ingeniero comercial y mano de obra calificada y certificada.

•Patentes | Solicitud de patente de invención y de propiedad intelectual en el Departamento de Derechos Intelectuales (DDI).

Desarrollo tecnológico chileno para la pequeña minería

El Centro Nacional de Pilotaje (CNP) probó y validó a escala industrial en 2021, una nueva tecnología minera desarrollada por la empresa Metalmaster, pyme de base tecnológica y que se focaliza en soluciones para la seguridad y salud ocupacional mineras.

Metalmaster desarrolló una tecnología minera “hecha en Chile”, un sistema de ventilación y extracción de gases tóxicos y polvo de sílice en suspensión, que se liberan luego de las tronaduras en las galerías subterráneas de la pequeña minería.

El innovador equipo de ventilación mostró ser eficiente, ya que mejora los tiempos de reingreso a la faena, acelerando el proceso de explotación y aumentando la productividad de la pequeña minería. La solución tecnológica minimiza la exposición de polvo de sílice en suspensión, evitando enfermedades profesionales como la silicosis.

Etapas de la validación industrial

Las detonaciones en la minería subterránea liberan gases tóxicos y polvo en suspensión, entre ellas partículas de sílice, que deben disiparse rápidamente para que los trabajadores puedan continuar con el proceso productivo. El principal problema son los gases minas ocasionados por la explosividad de los elementos mineros como ANFO, que es el principal generador de gases; además de los cartuchos de explosivos, y la guía corriente de pólvora, todos elementos explosivos que causan un gran volumen de gases tóxicos, siendo los principales gases que se liberan el monóxido de carbono, el anhídrido carbónico y el más letal, la familia del dióxido nitroso, NOx. La gran minería cuenta con los recursos necesarios para invertir en óptimos sistemas y el espacio necesario para instalar grandes ventiladores y ductos de inyección y retorno. Sin embargo, la realidad de la minería artesanal y la pequeña minería es muy distinta. Para desarrollar una solución a esta problemática, la empresa Metalmaster se adentró en las minas del sector El Chancón, en la Región de O’Higgins, donde la gran mayoría de faenas no cuenta con sistemas de ventilación, por lo que luego de las detonaciones se debe esperar 24 horas para que los gases se disipen y poder reiniciar el proceso minero. Se detectó el problema y la oportunidad para desarrollar un sistema de ventilación a escala de la pequeña minería.

Metalmaster desarrolló un primer prototipo de un sistema de ventilación de 1,8 metros de largo por 1,5 metros de alto y un peso de casi 400 kilos. Con este equipo era muy difícil entrar a la mina por su gran tamaño y no había espacio para maniobras en las galerías de 2 metros de alto x 2 metros de ancho. Se realizó una reingeniería, desarrollando una caja rectangular de 70 cm x 40 cm y con un peso de 22 kilos; y p ara extraer los gases se adaptó una manga plástica fácil de instalar, con un peso mínimo y de un diámetro de 300 milímetros. Se requería que la tecnología realizara dos funciones: extraer los gases tóxicos e inyectar aire fresco, ya que la distancia de la frente a la boca mina en algunas minas supera los 800 metros y, además, operar en distintas condiciones, ya que algunas minas son del tipo espiral, con distintos niveles de producción. Las primeras pruebas se realizaron con muy buenos resultados en una mina de 3 metros de alto x 3,5 metros de ancho y una distancia de 450 metros, desde la boca mina a la frente de trabajo, por lo que se pasó a la siguiente etapa de pilotear la tecnología a nivel industrial.

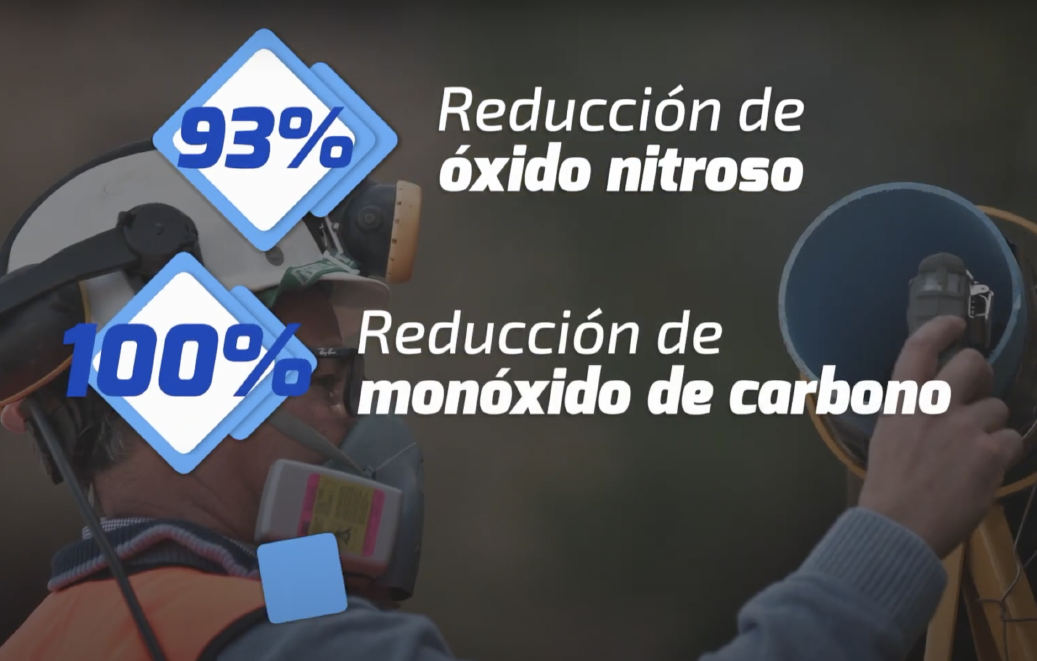

El Centro Nacional de Pilojate realizó dos pruebas piloto controladas al nuevo sistema de ventilación en la Mina La Princesa, minera artesanal que produce cobre, oro y plata, localizada en el sector El Chancón en la Región de O’Higgins. El sistema debía extraer y transportas los gases mina por intermedio de una manga de salida, desde el fondo de la galería (o frente ciega) hasta el portal o entrada de la mina, donde se expulsan los gases. Luego se debía medir el nivel de los contaminantes, y verificar que el nivel de los mismos cumplía con el estándar minero, permitiendo el reingreso a las labores de manera segura. Para la prueba piloto se instalaron los equipos, y el sistema empezó a funcionar minutos antes de la tronadura. Se realizó una trotadura de 17 tiros, que liberó una gran nube tóxica al interior de la galería subterránea. En una hora, los equipos lograron reducir el 93% de óxido nitroso en el fondo de la mina, alcanzando una concentración de 31,67 partículas por millón (ppm), que es más bajo que el estándar minero de 40 ppm en 8 horas de trabajo. En cuanto al monóxido de carbono, se eliminó totalmente, midiéndose al fondo de la mina 0% luego de una hora, siendo el estándar máximo permitido de 2,4 ppm. El sistema mantuvo el 20,8% de oxígeno en todas las mediciones, que es el estándar exigido por el Reglamento de Seguridad Minera de Sernageomin.

Las pruebas de pilotaje validaron la nueva tecnología testeada en el Sistema de Ventilación Secundaria de Mina La Princesa. La innovación efectivamente extrajo los gases generados por la tronadura a los niveles señalados y presentó los siguientes beneficios: • Incrementa la productividad de un ciclo de perforación-tronadura-carguío de 1 a 3 ciclos en 24 horas. • A su vez, contribuye a galerías seguras libre de gases de la tronadura, evitando accidentes en lugares contaminados. • Dar una frente y una galería con una cantidad mínima de polvo en suspensión de sílice libre, logrando con ello minimizar la enfermedad de silicosis. • Ingresa aire fresco a las galerías, para proceder al retiro del mineral de la frente, ya que el equipo cambia a la variable de inyector de aire.

La solución tecnológica tiene una solicitud de patente de invención Número 201902350 en INAPI; y de propiedad intelectual en el Departamento de Derechos Intelectuales (DDI); número de trámite 329110. Inventor: Marco Augusto Guzmán Madariaga, gerente general de Metalmaster.

Galería de fotos