Indicadores relevantes pilotaje industrial

Nueva tecnología: Sistema de automatización para LHDs, que considera las funciones de tele-operación asistida, navegación autónoma y carguío autónomo.

Entidades: AMTC, Centro Avanzado de Tecnología para la Minería, de la Universidad de Chile, junto con GHH Chile y Compañía Minera San Gerónimo.

Inversión: Más de US$ 5 millones, incluyendo financiamiento de GIZ, Conicyt y Corfo, a través de distintos fondos concursables y aportes de privados.

Duración: 7 meses en dos periodos (septiembre de 2017 – enero de 2018 y septiembre de 2018 – enero de 2019).

Lugar: Mina 21 de Mayo, propiedad de Compañía Minera San Gerónimo, ubicada en la comuna de Vicuña, Región de Coquimbo.

RRHH: Más de 4.800 horas-hombre para el desarrollo de las pruebas.

Patentes: 3 solicitudes de patentes presentadas en 2019 y 3 solicitudes de registro de software.

Tecnología de punta made in Chile

El Centro Avanzado de Tecnología para la Minería de la Universidad de Chile, AMTC, desarrolló varias soluciones de automatización para cargadores frontales de bajo perfil, conocidos en la industria minera como LHDs o Scoops, que permiten mejorar la seguridad y condiciones laborales de los operadores, así como también aumentar el tiempo efectivo de trabajo del equipo.

Inicialmente, este conjunto de soluciones se llevaron a cabo primero de un ambiente simulado y luego se probaron en laboratorio, con un equipo a escala 1:5, para finalmente ser validado en una faena de mediana minería, ubicada en la Región de Coquimbo.

El AMTC es el principal centro de investigación en Chile dedicado al desarrollo de tecnologías aplicadas a la minería y su misión es generar investigación multidisciplinaria de clase mundial, transferir nuevas tecnologías y formar capital humano avanzado, respondiendo a los desafíos de una minería que asegure el bienestar y el desarrollo para Chile y el mundo.

Etapas de la validación tecnológica

Detección del problema

El proceso productivo del cobre consiste fundamentalmente en la extracción del mineral, su transporte y procesamiento. Dado que las etapas de transporte y procesamiento están generalmente sobredimensionados, la cantidad de cobre producido depende en mayor medida de la capacidad de extracción disponible.

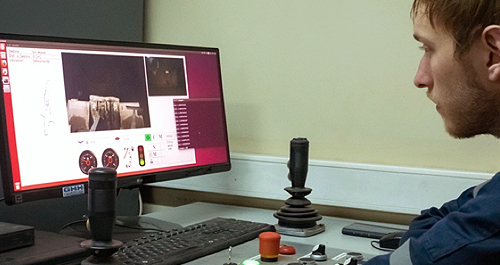

En minería subterránea, tanto en la mediana como en la gran minería, las máquinas indispensables para la extracción del material son los cargadores frontales de bajo perfil, conocidos también como LHD (en inglés Load-Haul-Dump). Estos vehículos de cuatro ruedas cuentan con una articulación central accionada hidráulicamente y con un mecanismo de pala con dos grados de libertad, ubicado en el frente, muy similar a un cargador frontal, pero de bajo perfil, lo que le permite moverse en espacios reducidos (como son los túneles de baja altura). Su función consiste en cargar material (load), típicamente de propiedades granulares, como tierra, piedras o roca fragmentada, transportarlo (haul) y depositarlo (dump) en un lugar de destino. Los equipos LHD son la base del proceso de extracción de material en las minas subterráneas, por lo que la eficiencia de este proceso depende en gran medida del rendimiento de estos equipos.

La automatización de maquinaria minera es una tendencia que ha cobrado mayor importancia con el transcurso del tiempo, principalmente por el ambiente peligroso, impredecible e inhóspito en el que deben ser manejadas, lo que genera una serie de riesgos para los operadores de los equipos. A ello se suman los potenciales beneficios económicos, por el aumento del factor de utilización, la reducción del desgaste de los componentes y la operación más eficiente de la máquina, que hacen del concepto de la minería autónoma una promesa atractiva[1].

El sistema de automatización desarrollado por AMTC permite que el vehículo realice de forma autónoma las dos tareas más importantes de estos equipos: desplazarse de un lugar a otro y cargar material en su pala. Asimismo, el mecanismo posibilita que el operador no tenga que estar constantemente manejando el equipo, sino únicamente supervisando su operación, por lo que un solo trabajador puede supervisar una flota de LHDs y sólo intervenir en su operación en caso de una situación particular.

[1] En el Roadmap Tecnológico 2015-2035 del Programa Nacional de Minería Alta Ley se identifica la línea de I+D “Automatización y Operaciones Autónomas” como una de las prioritarias del Núcleo Traccionante “Operaciones y Planificación Minera”. Además, este roadmap identifica como una de sus prioridades estratégicas la de “Minería Subterránea: Desarrollo de una minería profunda a gran escala”, donde uno de los componentes identificados como esenciales es el de “Desarrollo de equipos autónomos paras las etapas de preparación y explotación de la mina subterránea” y otro el de “Automatización y Robotización”.

Pruebas de laboratorio y de escala intermedia

El desarrollo del sistema comenzó en un ambiente tridimensional simulado y la primera funcionalidad en ser implementada fue la navegación autónoma. Los primeros dos años de desarrollo de la innovación fueron íntegramente generados y probados de esta forma.

En el caso del carguío autónomo, la dificultad de emular de forma realista las características dinámicas de un punto de extracción o de una pila de acopio con alta variabilidad en su granulometría, imposibilitan probar el sistema en un ambiente simulado. En consecuencia, el equipo de profesionales dedicados al proyecto adaptó una maqueta a escala 1:5 para realizar experimentos en laboratorio. En este formato se validaron las primeras versiones de los algoritmos de excavación, detección de sobretamaños y caracterización tridimensional del material de acopio.

Posteriormente y gracias al apoyo de GHH Chile, filial chilena del fabricante alemán GHH FAHRZEUGE, se instaló el sistema en un LHD industrial de 11 toneladas. Se utilizó un terreno de pruebas en superficie, en el que se instalaron una serie de mallas que emulaban las características de una galería o túnel de minería subterránea, y de esta forma fue posible realizar pruebas y ajustes al sistema de navegación autónoma.

Procedimientos y ejecución del pilotaje

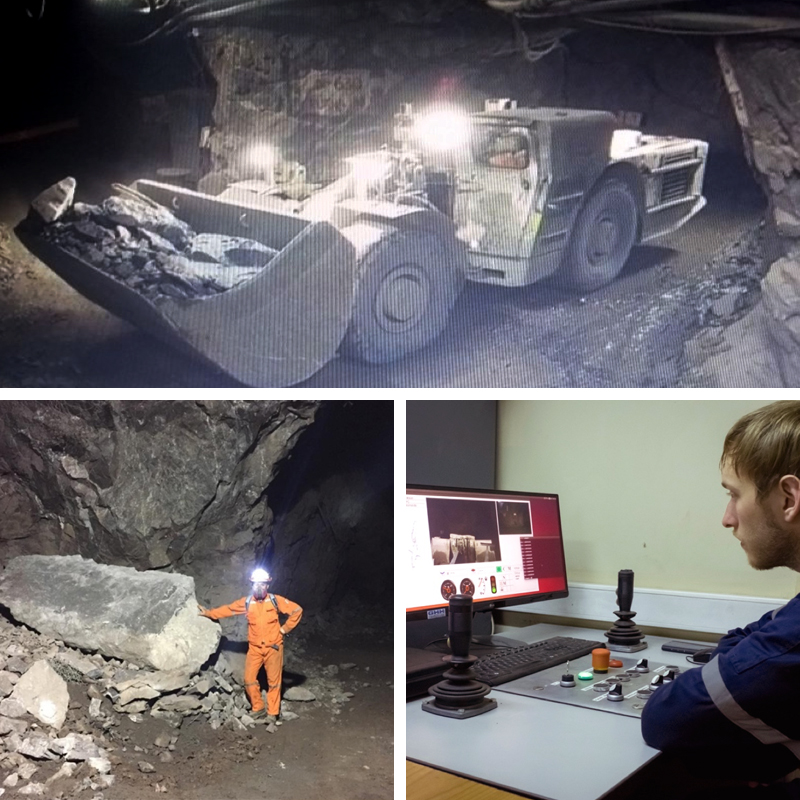

Las pruebas industriales del sistema de navegación, como el de carguío, se realizaron en la Mina 21 de Mayo, una faena de escala mediana y explotación por sub level stoping, de propiedad de la Compañía Minera San Gerónimo, ubicada en la comuna de Vicuña, en la Región de Coquimbo.

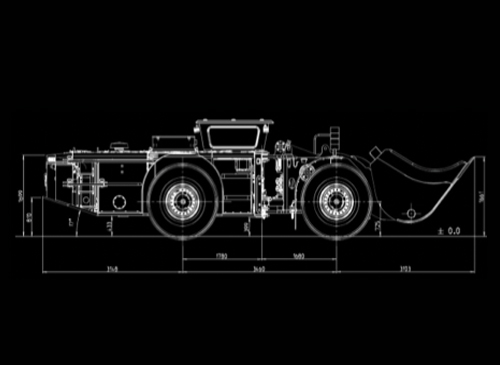

El pilotaje tuvo una duración total de 7 meses, divididos en dos etapas durante las cuales se realizaron ajustes significativos al sistema. La primera fase se desarrolló entre septiembre de 2017 y enero de 2018. El primer mes de pruebas se ejecutó en superficie y posteriormente dentro de una galería de 400 metros de largo en cuyo extremo se encontraba un caserón. La segunda etapa de pruebas se realizó desde septiembre de 2018 a enero de 2019, en la misma galería. Durante la primera parte, el material que se extraía del caserón se depositaba en un punto de acopio; mientras que en la segunda, el material se disponía en un pique de traspaso.

Los ensayos se llevaron a cabo por un equipo de profesionales (entre 2 y 3 personas), quienes realizaron ajustes de parámetros y modificaciones pequeñas al sistema. Los mayores cambios se fueron introduciendo y probando en las oficinas de AMTC en Santiago, utilizando datos obtenidos en terreno. De esta manera, se generó una nueva versión del software del sistema que resolvía las dificultades encontradas por el equipo en terreno. Esta metodología permitió obtener varias versiones del sistema por semana, cada una mejorando distintos aspectos de desempeño y funcionalidad.

Resultados de la validación industrial

Las pruebas de validación industrial permitieron probar y validar el conjunto de sistemas de automatización para LHDs desarrollado por AMTC.

Validación de la navegación autónoma | Se logró que el equipo LHD se trasladara en modo autónomo y de forma consistente, en un túnel estrecho, irregular y sin carpeta de rodado, a través de una galería de 250 metros de longitud desde el punto de entrada hasta el caserón y viceversa.

Validación del carguío autónomo | Se consiguió una tasa de 73% de cargas exitosas, sin intervención del operador, en un caserón de producción, estrecho y de difícil acceso (en curva).

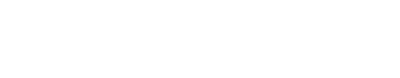

Validación de teleoperación asistida | Como un subproducto del sistema de navegación autónoma, se desarrolló un sistema de teleoperación asistida, el que acumuló más de 200 horas de operación durante el transcurso de las pruebas. Este mecanismo, que facilita el control de la máquina para su desplazamiento, también permite realizar las operaciones de carga y descarga de material, tanto en la pila de acopio como en el pique de traspaso.

Adicionalmente a los resultados operativos, se obtuvo una muy buena respuesta por parte del operador que utilizó el sistema, quien demostró estar gratamente conforme por la posibilidad de trabajar desde la seguridad de un escritorio, ubicado en el barrio cívico de la mina, en lugar de operar el equipo in-situ (expuesto a calor, polvo, vibraciones y a los gases de la combustión).

Propiedad intelectual y patentamiento

En 2019 se solicitaron 3 patentes al Instituto Nacional de Propiedad Intelectual (INAPI), relacionadas con el sistema de automatización para LHDs. De éstas, la patente del Método de carguío autónomo para cargadores frontales está ya concedida y registrada con el Nº 58331 de INAPI; y las otras dos solicitudes se encuentran en trámite.

También se realizaron 3 registros de software (en los años 2016, 2018 y 2019) en el Registro de Propiedad Intelectual del Servicio Nacional del Patrimonio Cultural (Dibam). Actualmente, AMTC está negociando con distintas empresas para licenciar y transferir la tecnología, tanto la solución completa así como sus componentes en forma individual: navegación autónoma, carguío autónomo y teleoperación asistida.

Nueva tecnología de automatización: Validación del sistema de navegación y carguío autónomo para LHDs

Imágenes

Prototipo y pruebas de superficie

Pruebas del sistema de navegación

Funcionamiento del equipo LHD

Videos

Pruebas del sistema de navegación en terreno

Pruebas industriales de sistema de carguío autónomo en caserón: interfaz de operación

Pruebas de carguío autónomo en LHD a escala en laboratorio y en LHD comercial en superficie