Las empresas AspenTech y Aspen Mtell, desarrolladores de la plataforma, aseguran que han estado utilizando el aprendizaje automático durante más de una década, mejorando los procedimientos de mantenimiento de control de condiciones y extinción de incendios en operaciones industriales.

Por: Daniel Gleeson

International Mining, 27 de mayo de 2022.- AspenTech está buscando cambiar los procedimientos de monitoreo de condiciones en las plantas de procesamiento de minerales, proporcionando herramientas de mantenimiento prescriptivas impulsadas por aprendizaje automático, que ofrecen la detección temprana de problemas, junto con el contexto que se requiere para permitir que los operadores actúen y tomen decisiones adecuadas con antelación.

“Después de más de una década de trabajar en Mtell, entendemos cómo encajar en una operación para asegurarnos de que nuestros datos sean claros, prescriptivos y se actúe en consecuencia”, señaló Mike Brooks, director global de APM Solutions en AspenTech.

Según la compañía, Aspen Mtell®, las reglas del juego para industrias como la metalúrgica y la minería han cambiado, con el mantenimiento prescriptivo se puede pronosticar la degradación y las fallas de los equipos, alertando al personal con anticipación sobre cuándo podría ocurrir una falla e identificando las posibles causas y el alcance de cualquier falla. Además de brindar asesoramiento sobre la acción correctiva para evitar o mitigar la falla inminente.

Este proceso está conduciendo a una mayor eficiencia operativa, que se traduce en una mayor eficiencia energética y una reducción de las emisiones, aseguró la empresa.

A diferencia de otros software de mantenimiento predictivo relacionado con la minería, AspenTech y Aspen Mtell han estado utilizando el aprendizaje automático durante más de una década, utilizando los beneficios de esta tecnología para mejorar los procedimientos de mantenimiento de control de condiciones y extinción de incendios en operaciones industriales.

“Al obtener suficiente conocimiento del dominio y empaquetarlo en una solución, hemos creado un producto que puede detectar patrones en los datos, rastrear cualquier anomalía y contextualizar estas anomalías en función del desempeño y los incidentes anteriores”, explicó Brooks.

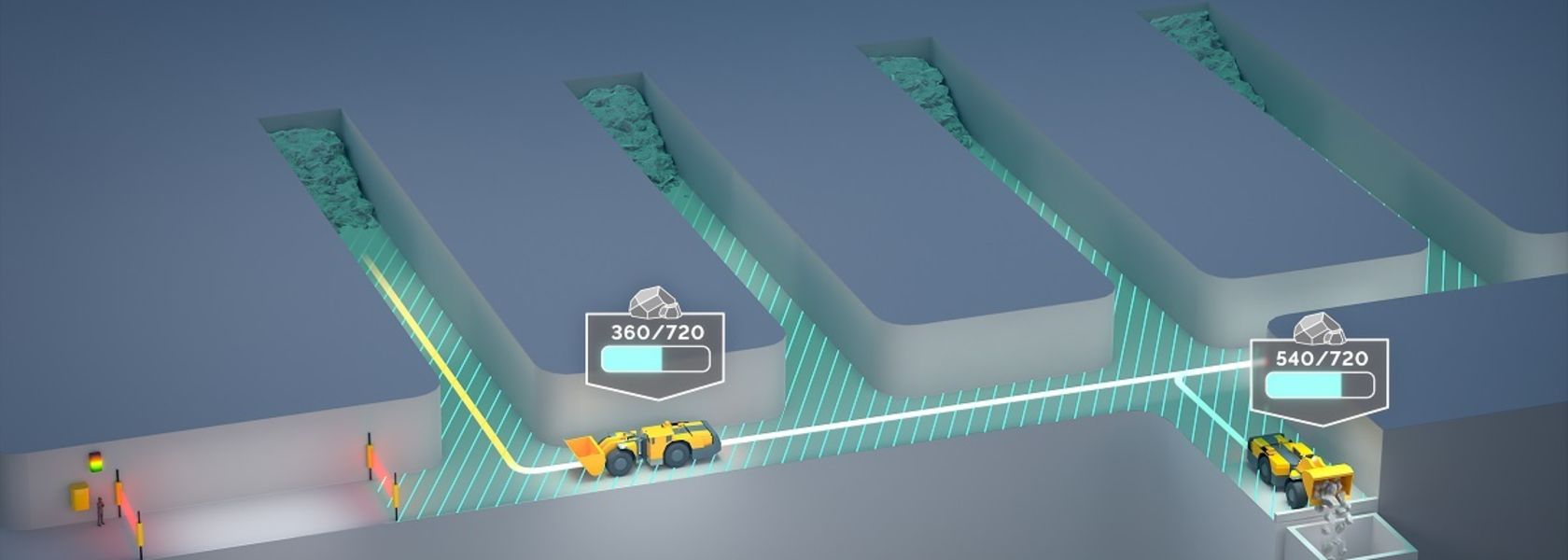

Este proceso implica detectar fallas y “fallas ocultas” (cambios en el comportamiento no asociados con un evento) y cuándo un activo estaría fuera de línea a partir de datos operativos anteriores y contextualizar esto dentro de lo que se considera condiciones operativas “normales”. A partir de esto, los analistas de datos crean “Agentes de fallas” y “Agentes de anomalías”, para detectar fallas potenciales y observar cambios en el comportamiento operativo normal.

Una vez que estos Agentes han sido entrenados a partir de datos históricos, se implementan para monitorear las transmisiones de equipos en línea con todas las desviaciones etiquetadas como anomalías y detectadas por el Agente apropiado.

Si una anomalía no coincide con la firma de un Agente de fallas implementado, la anomalía activa una alerta que solicita una inspección para determinar la causa. Los resultados de la inspección clasificarán la anomalía como una nueva variación de “normal” o como un nuevo patrón de falla que no se ha registrado anteriormente.

Si es lo primero, el Agente de anomalías se actualizará con esta nueva información para asegurarse de que no se produzcan futuras alertas falsas con la misma empresa. Si se clasifica como una nueva falla, se implementará un nuevo Agente de fallas para permitir una detección más temprana en el futuro.

Cuantos más datos operativos ingiere la plataforma Aspen Mtell, más preciso se vuelve el sistema de alerta y más contexto puede proporcionar la solución a los operadores. Brooks señaló que los datos de alrededor de un año a menudo resultan suficientes para saber cómo se ve un patrón “normal” de operación y garantizar que las alertas falsas se mantengan al mínimo.

En algunos casos, Aspen Mtell ha logrado adelantarse a una posible falla en ciertos componentes entre 4 y 6 meses, lo que permite al personal de mantenimiento programar estratégicamente los procedimientos de mantenimiento y reducir el tiempo de inactividad no planificado, según Brooks.

“No solo podemos identificar la causa raíz y el modo de falla con alertas, sino que también podemos proporcionar detalles de lo que se necesita exactamente para solucionarlo en función de la experiencia pasada”, explicó. Dicha información es particularmente útil en una industria como la minería, que tiene una demografía de empleados que va envejeciendo y que, en el futuro, deberá ser reemplazada por una nueva generación de personal.

“Todo esto es parte de nuestra visión de la ‘Planta de optimización automática'”, dijo Brooks.

La planta de auto-optimización, como lo expresa AspenTech, es un conjunto de tecnologías de software autoadaptable, autodidacta y autosuficiente que trabajan juntas para anticipar condiciones futuras y actuar en consecuencia, ajustando las operaciones dentro del contexto de la empresa. La planta hace esto a través del acceso generalizado en tiempo real a datos e información, combinando fundamentos de ingeniería e inteligencia artificial, y capturando y utilizando el conocimiento para optimizar en múltiples niveles, brindar recomendaciones y automatizar acciones de manera segura en un circuito cerrado de retroalimentación.

Si bien la industria minera aún está lejos de adoptar tal visión, AspenTech se está acercando a convencer al sector de su potencial valor futuro.

Brooks proporcionó un ejemplo de una empresa minera con presencia mundial que estaba teniendo dificultades con las frecuentes interrupciones de la producción causadas por fallas inesperadas del equipo.

Esta empresa decidió implementar Aspen Mtell en toda una operación para mejorar la confiabilidad y disponibilidad de los equipos, aumentar los rendimientos de producción y reducir los costos de mantenimiento.

En la trituradora de cono secundaria en la operación señalada, la aplicación Aspen Mtell dio una alerta temprana extrema y expuso un patrón multidimensional que mostraba cambios incrementales rápidos, según informó AspenTech. Esto proporcionó a los técnicos los conocimientos necesarios para detectar el problema de degradación y tomar la acción adecuada, evitando complicaciones operativas que pueden resultar en costos de producción y mantenimiento del orden de US$100.000 – 500.000 por incidente.

De igual forma, Aspen Mtell pudo entregar un tiempo de entrega muy temprano y advertencias de problemas de rodamientos en la trituradora de cono, mucho antes del sistema de detección de vibraciones, lo que permitió una acción temprana para solucionar un problema menor antes de una falla catastrófica. Esto resultó en ahorros de alrededor de US$75.000, aseguró AspenTech.

Del mismo modo, el monitoreo y la detección de problemas potenciales en los cojinetes de los transportadores permitieron el reemplazo temprano sin las paradas prolongadas asociadas con el mantenimiento no planificado. Esta acción temprana generalmente tiene un valor de alrededor de US$1 a 1.5 millones en costos operativos, especificó AspenTech.

“Los resultados netos fueron que la empresa pudo planificar y programar mejor el servicio y las reparaciones en los camiones pesados móviles y el procesamiento de mineral estático, mejorando la seguridad de los operadores, extendiendo la vida útil de los componentes y aumentando la disponibilidad del equipo, además de mejorar la disponibilidad de repuestos/recursos y planificación”, dijo.

“Los resultados positivos alentaron a la empresa a expandir la aplicación Aspen Mtell a otras operaciones mineras”.

Brooks dice que esta empresa específica es una de las pocas mineras que se dan cuenta de los beneficios de Aspen Mtell, y que el sector minero se está convirtiendo rápidamente en uno de los mercados de crecimiento clave de AspenTech detrás del petróleo y el gas.

Y, dado que AspenTech acaba de completar la adquisición del negocio de software de simulación geológica y OSI Inc de Emerson, podría haber muchas más oportunidades relacionadas con la minería en el futuro.

Fuente: https://bit.ly/tendenciassoftwaremantenimiento

Tendencias es una sección de vigilancia tecnológica del CNP, donde podrás conocer avances, tecnologías e innovaciones de la minería mundial.